八亿橡胶有限责任公司 2025-10-21 浏览 3390

八亿橡胶成型车间基于草料二维码平台自主开发设计“设备与工艺一体化智能管理系统”。该系统以二维码为核心入口,整合巡检、报修、备件、工艺、档案等多项功能,实现了设备维护与工艺执行的一体化管理。过去需要反复沟通、纸质记录的环节,如今一扫码就能追踪全过程;设备异常能提前预警,维修效率和产品质量稳定性显著提升。

以下内容转载自【八亿橡胶有限责任公司】微信公众号,原文标题和链接为《“一码当先”二维码扫出设备与工艺管理新篇章丨成型车间》

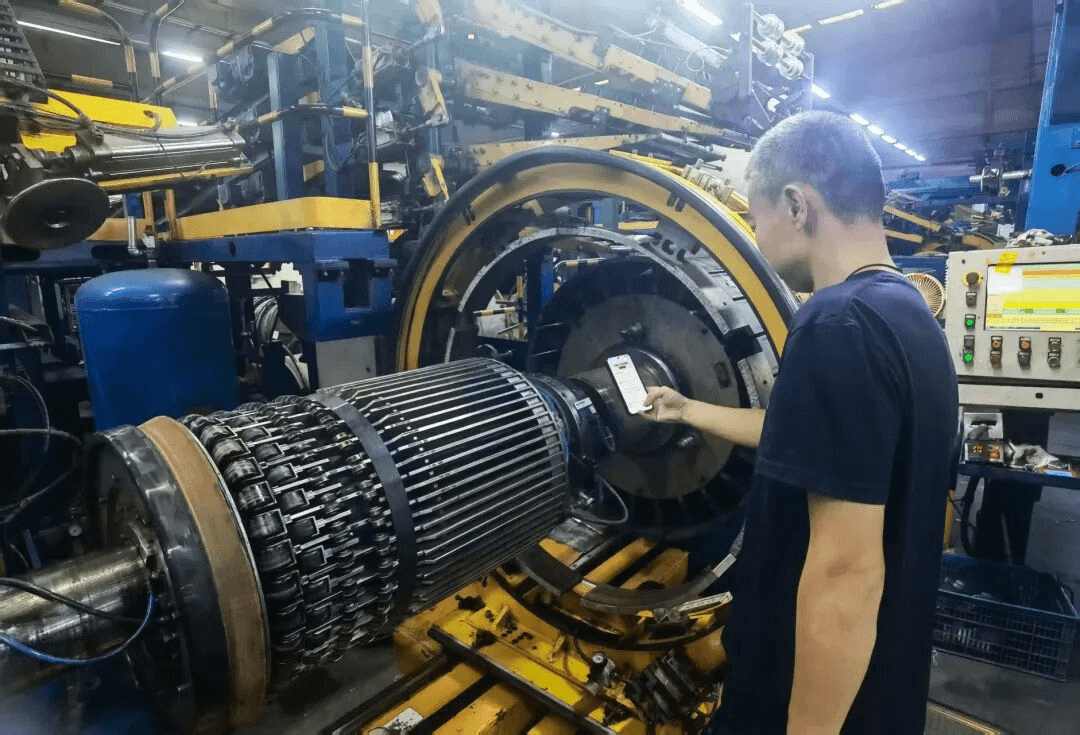

近日,走进成型车间可以看到所有成型机、直斜裁、型胶等机台上都张贴着一块二维码标识牌,原来这是该车间自主开发设计“设备与工艺一体化智能管理系统”的入口,标志着设备维护与工艺执行双双迈入数字化、协同化的新阶段。

该车间深入践行精益化、数字化管理,通过团队多次研讨论证,最终形成了以二维码为纽带,构建起数据共享、责任共担的协同管理体系。如今,每台设备都拥有专属二维码“身份证”。员工轻松一扫,即可获取全方位信息。维修人员可查看设备基本信息、维修历史和保养计划;工艺人员能获取工艺标准、参数范围和产品质量要求。这种“一码多用”实现了设备与工艺信息的无缝对接。

该系统以二维码为入口,集成巡检、报修、备件、档案等核心模块,构建起覆盖维护全流程的数字化闭环。在日常点检中,维修侧核查设备机械精度,数据异常及时预修;工艺侧则确认关键工艺参数,确保设备始终处于最佳状态。维修完成后,系统要求记录详细处理情况。对于关键维修,还强制要求工艺人员进行参数复核与产品确认,形成了“维修+工艺联合验收”闭环。

“现在扫码报修,不仅可以上传现场情况,系统还会自动关联工艺配方。这为维修诊断提供了关键背景,大大提升了效率。”该车间智能装备工程师表示。

同时车间还对核心部件成型鼓实施全生命周期管理。每个成型鼓都有专属二维码,从安装、使用、保养到维护,所有数据一览无余。维修保养后的关键精度数据都会录入系统,形成完整的“电子档案”。这些数据为智能决策提供了有力支撑。系统将成型鼓数据与产品质量关联分析,精准评估不同设备对质量的影响。达到能精准制定更换周期,优化保养策略,实现精益管理。

这套系统实现了从孤立环节向一体化运维的转变。通过“管理驾驶舱”,车间可同时监控设备效率和工艺合格率,实现真正的精细化管理。未来,车间将引入人工智能分析模型,从“预防性维修”和“经验性工艺”迈向“预测性维护”与“自适应工艺优化”的更高阶段。通过技术重构管理模式,实现效率与质量的跨越式提升。

讨论区