湖南贝特新能源 阿新 2025-12-15 浏览 28

湖南贝特新能源科技有限公司通过草料二维码平台,自主搭建了 “二维码工单管理系统”,通过数字化手段打通全流程,让产品流动与信息传递回归高效本质,实现了工单管理从 “分散无序” 到 “可视化追溯” 的彻底升级。

以下内容转载自公众号【精益贝特】,原文标题和链接为《通过二维码搭建工单可视化追溯管理系统》

《精益思想》中 “让价值流动起来” 的核心原则,信息流动、设计流动、产品流动,是制造业提升效率的关键指引。

然而,公司组装车间在实际生产中,却长期受困于 “产品流动受阻、信息传递断裂” 的困境 —— 因产品不良导致工单掉队,无法及时完成闭环结单,且工单数据分散在截图、纸质记录、会议纪要中,信息无法顺畅流转,既影响生产计划推进,也违背了精益管理的核心要求。

为此,我们曾尝试 “发料单独登记”“每日开会核对” 等多种优化方式,但始终未能从根本上解决问题。

最终,依托草料二维码平台,完全自主搭建了 “二维码工单管理系统”,通过数字化手段打通全流程,让产品流动与信息传递回归高效本质,实现了工单管理从 “分散无序” 到 “可视化追溯” 的彻底升级。

公司组装车间在工单管理上,曾长期面临 “看得见生产,管不好工单” 的多重困境,核心源于纸质化与碎片化的管理模式,具体问题可分为三层:

此前的工单管理流程依赖PMC在电脑上排产,排产后仅将工单号、生产数量、客户类型等关键信息截图发至工作群,无统一信息载体。

仓库需凭截图在ERP系统推料发料,车间完成生产后,再通过纸质表格手工登记产量,各环节信息传递依赖人工衔接,易出现信息断层。

这种模式直接导致两大核心痛点:

报表制作完全依赖文员手动操作:每日需线下跑遍各生产线,逐一收集分散在不同工位的纸质生产记录表,手动摘录产量、不良品数量、操作人员等数据,才能形成当日或当月报表。

这一过程平均每天耗时 2-3 小时,且常因纸质记录字迹模糊、数据遗漏或人工录入失误,导致报表数据与实际生产不符,影响后续分析决策的准确性。

为解决上述问题,我们推出 “二维码工单管理方案”,通过 “一个工单二维码 + 三类关键表单 + 数据可视化工具” 串联工单全流程数据。

方案所有业务场景架构均基于我方实际业务背景与需求自主搭建 —— 从底层逻辑设计到 “拖拉拽” 模式应用落地,全程由内部团队主导,未依赖外部第三方力量。

具体实施步骤如下:

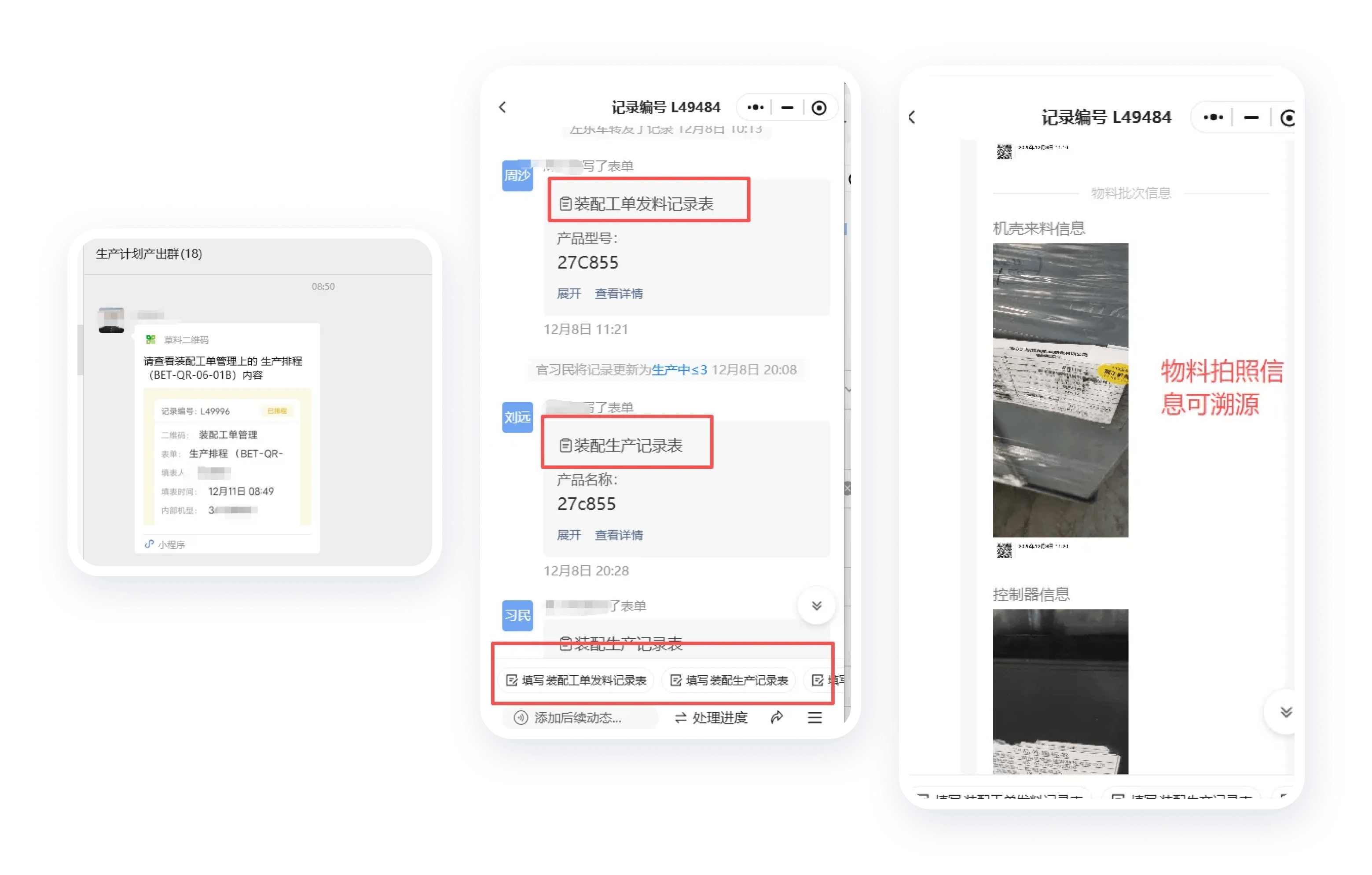

每个工单创建时生成含核心信息的小程序,替代截图发工作群的方式,方便仓库、车间、物料员随时查看基础信息,统一信息传递载体。

发料记录表:仓库发料后实时填写上传,更新工单为 “已发料”,拍照物料批次号绑定工单号。

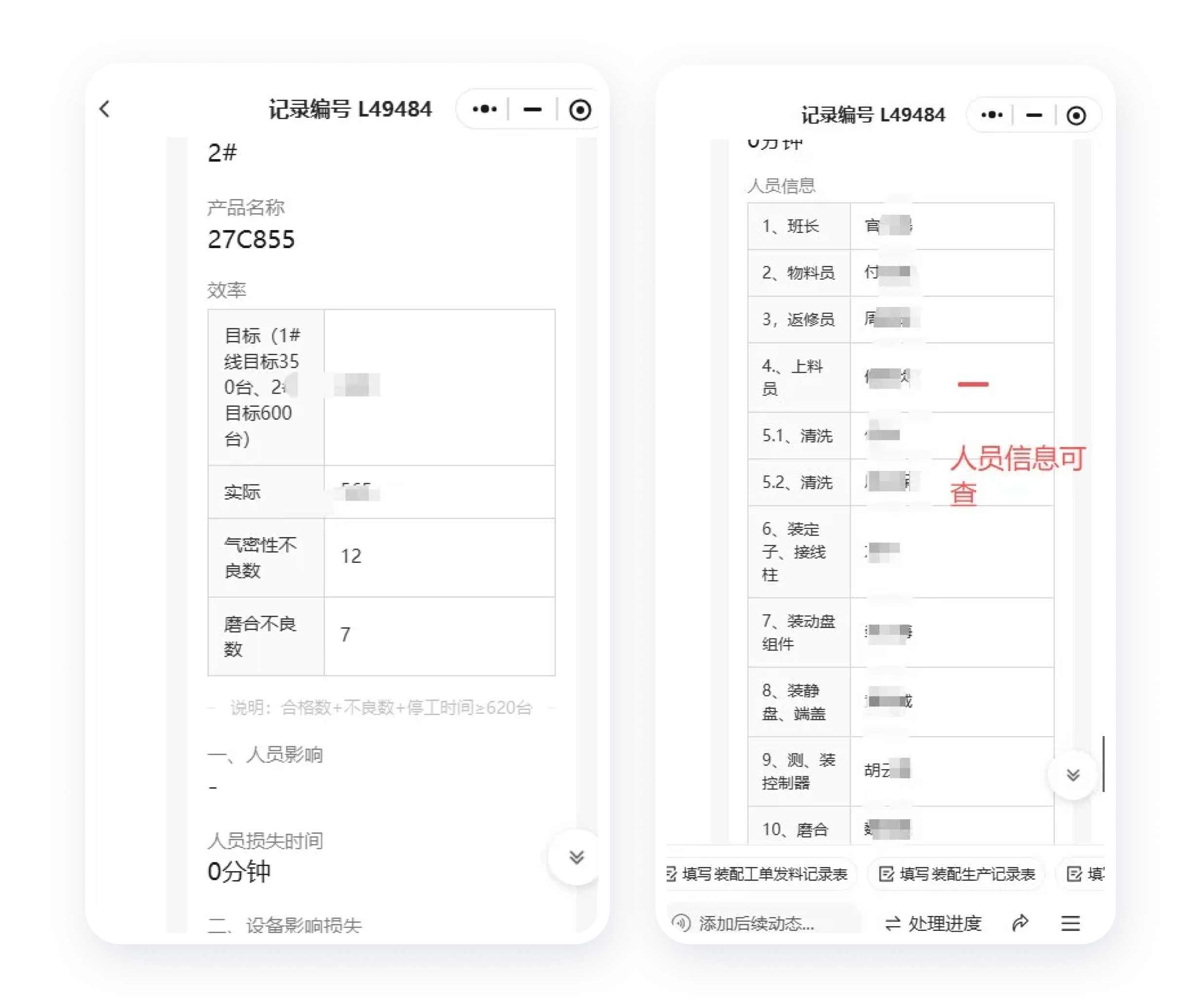

生产记录表:班长每日填写生产明细报工(含操作人员、当日产量、不良品情况),同步工单进度,状态更新为 “生产中”;

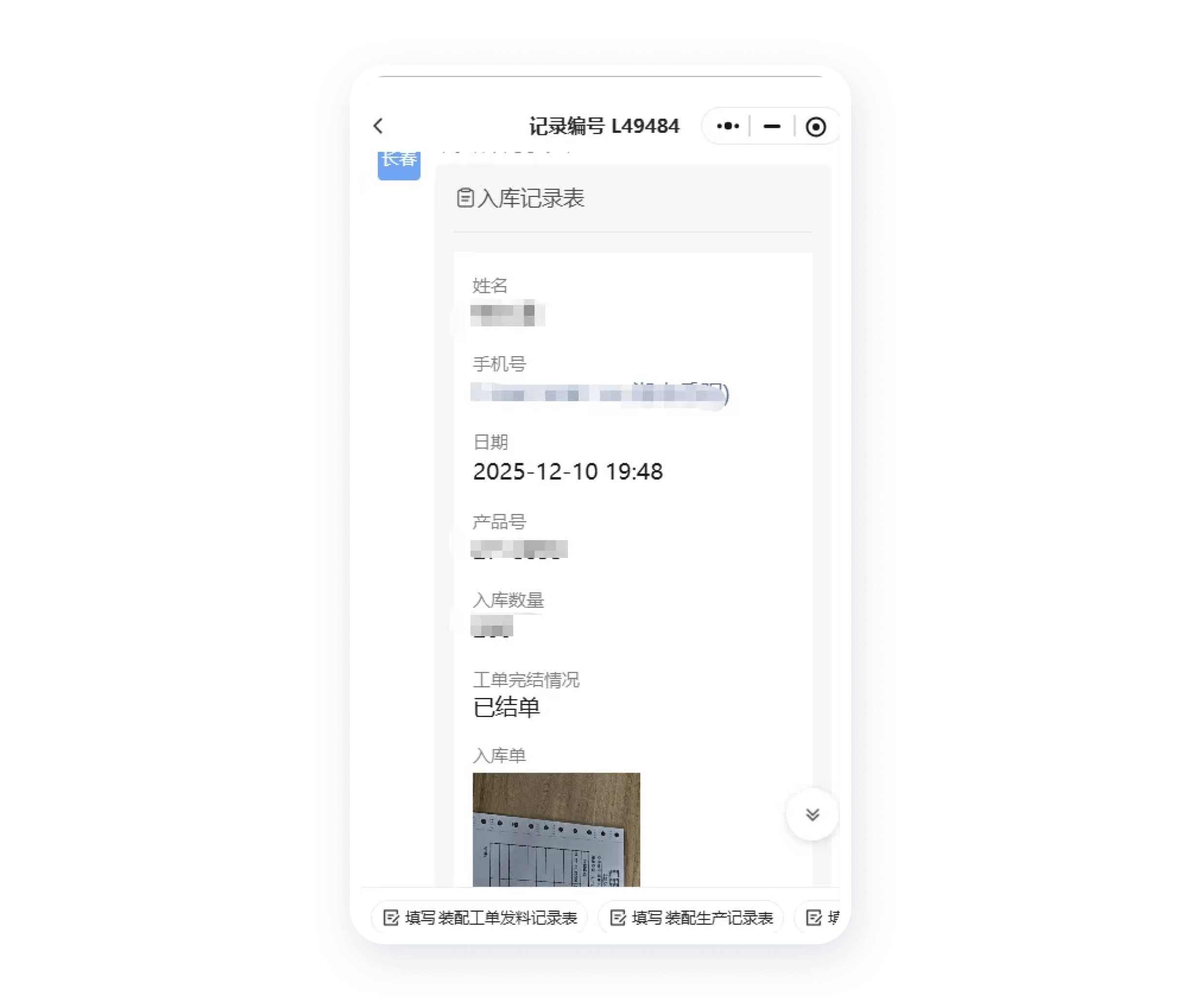

入库记录表:物流员填写入库数量,当入库量达标时,将工单标为 “已完成”,实现全流程闭环。

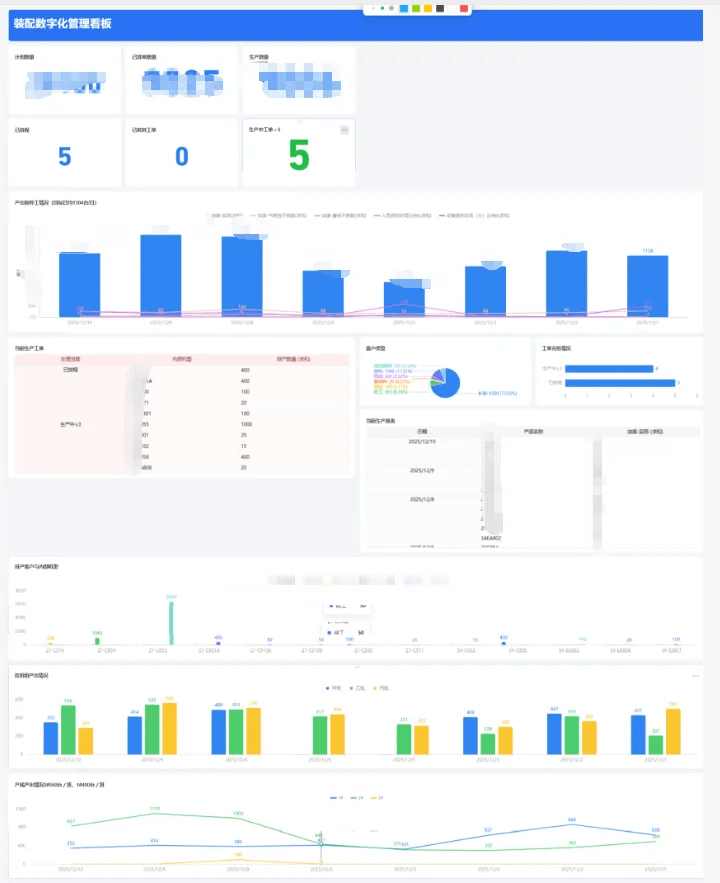

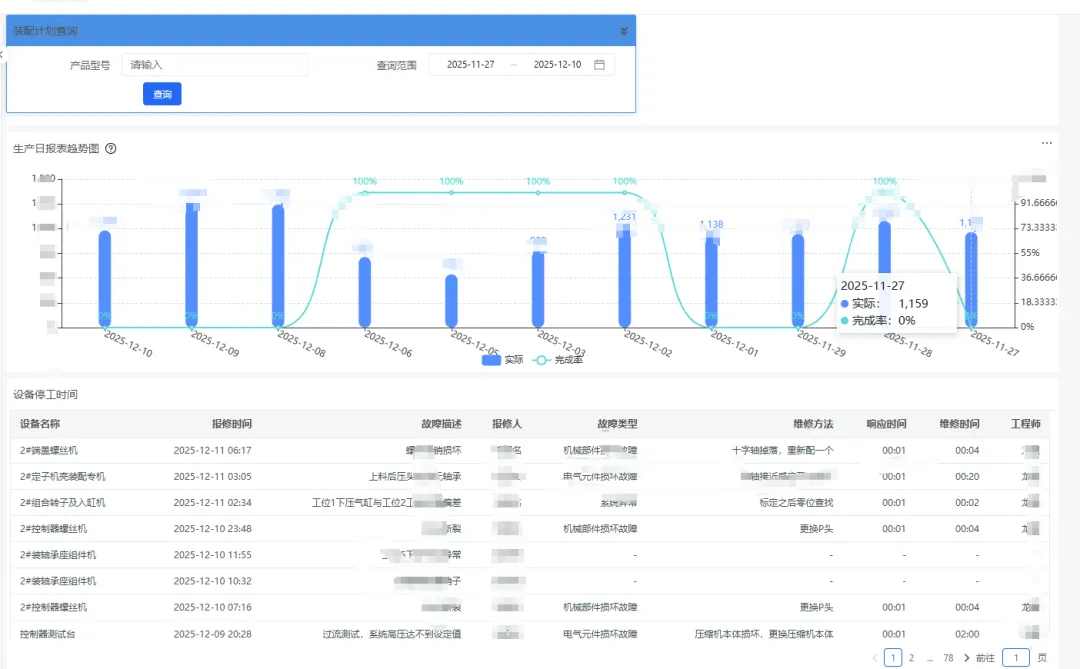

二维码收集的工单数据实时同步至腾讯文档,可直接查看当月生产计划总量、各工单完成进度、班组产量排名及停工原因统计,无需人工汇总;

在百度 BI 搭建生产管理大屏,实时展示班次动态、工单状态,支持 “当月累计产量”“特定工单进度” 等多维度查询,方便管理层快速掌握生产节奏。

相比此前的分散管理模式,新系统落地后,为车间管理带来四大关键改变,且自主搭建模式的优势进一步凸显:

工单从 “已排产”“已发料”“生产中” 到 “已完成” 的状态,通过二维码和 BI 大屏实时更新,无需再汇总截图、纸质表或开会核对,打开系统即可直观查看所有工单进度,不良品导致的结单延迟问题也能快速定位,实现 “数量可管控、进度可跟踪”。

当市场端出现客户抱怨时,无需翻找分散记录 —— 通过工单二维码,可一键查询该工单的操作人员、物料明细、不良品记录,“人、料、工” 信息一条线串联,大幅提升问题处理效率。

依托腾讯文档的基础数据统计和百度 BI 的大屏分析,能快速识别生产核心问题:如通过 “停工原因排名” 优化物料采购,通过 “班组产量排名” 推广高效经验,让决策从 “凭经验” 变为 “靠数据”。

全自主搭建让系统精准匹配生产线个性化流程,避免外部方案 “水土不服”;同时实现需求梳理到落地执行的全程可控,为后续根据业务变化快速调整系统、打通全链路数据,以及降低外部依赖带来的运维成本,奠定了坚实基础。

工单管理升级,本质是将分散的管理动作转化为统一的数字化流程

不仅解决了 “结单难、管控难、统计繁” 的老问题,更凭借自主搭建的灵活性与可控性,让组装车间的生产管理从 “模糊低效” 走向 “透明可控”,真正践行了《精益思想》“让价值流动起来” 的原则,为后续效率优化和精准决策提供有力支撑。

讨论区